高機能性塗料コラム

第22回、自動車は現在ダイエット中!?

投稿日:2019/12/24

こんにちは。「こんな塗料できないの?」に私たちが答えます。

高機能性塗料設計技術ソリューションパートナーの上窪です。

今回より2回にわたって自動車内装部品におけるPPフィルムと

そのコーティング剤について、お話しさせていただきます。

〇未来の自動車はプラモデル?

皆さんはプラモデルを作ったことはありますか。

自動車好きやガンダムにハマった男子は作った経験があるかもしれませんね。

このプラモデルは、言うまでもなく全てプラスチックで出来ています。

そして、近年は自動車部品の素材をプラスチックに置き換えようという

取り組みが進んでおり、究極的には“オールプラスチック製自動車”の

実現を目指して各メーカーは研究開発に励んでいます。

その最大の目的は車両重量の軽減にあります。

自動車の重量は燃費に大きく関わっており、重量の増加に伴い、CO₂の排出量も増えていきます。

つまり、自動車部品のプラスチック化は地球環境への負荷低減および温暖化対策に繋がるのです。

では現在の自動車の材料比率はどうなっているでしょうか。

コンバーテックVol.543(2018年6月発行)によると、

おおよそ重量比で金属85%、プラスチック8%、ゴム4%、その他3%となっており、

プラスチックが占める割合はまだ非常に小さいです。

まずは重たい鉄を、より軽い非鉄金属やプラスチックなどへ置き換えていくマルチマテリアル化が進行中です。

この自動車で使用されているプラスチックですが、主にPA、PP、PBT、PC、PE、ABS

などが使われており、その中でもPP(ポリプロピレン)が最も多く50%以上適用されています。

その理由としては、高い衝撃緩和性、高いコストパフォーマンス、軽さ、物性的改良のし易さなどが挙げられ、

これらの特性を活かし、特に衝撃に強いことが求められるバンパーに加え、

内装部品や電装部品にも使われています。

部品の種類にもよりますが、PP素材にすることで一般的な金属で作ったものと比較して

約10分の1まで軽量化することが可能と言われています。

〇PP素材による加飾フィルムのメリットって?

このPP素材で作られた成形部品にも以前のコラム

(詳細は第10回、第11回のコラムをご覧ください。)でお話しさせていただいたように、

見栄えを良くするために加飾フィルムを用いた装飾が施されます。

この加飾フィルムに使われるフィルム自体も従来のPMMA、ABS、PVCから

PPへと置き換わる傾向にあります。PP素材は先に述べた特性の他に“熱成形性に優れる”

という特性もあり、加飾フィルムのフィルム基材として非常に優秀です。

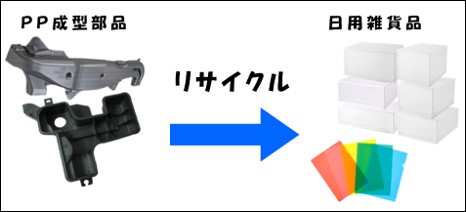

その他にも加飾フィルムをPPフィルムにする大きなメリットとして、

リサイクルがし易くなることが挙げられます。PP素材は再加工性に優れているので、

自動車や家電製品の業界では積極的なリサイクルの取り組みを行っています。

加飾フィルムも成形部品もオールPP素材にすることで、分別する必要が無くなり、

リサイクルがより容易になります。

ここまで、PP素材及びPP素材を用いた加飾フィルムのメリットについて

お話しさせていただきました。しかし、もちろんデメリットもあります。

それは、接着しにくい、塗装や印刷がしにくい、という積層の難しさです。

そこで、このPPフィルムの性能に関するデメリットをコーティング剤で補うために、

当社が提案するソリューションについて、次回のコラムではお話しさせていただきたいと思います。